Vadain automatise l'inspection des tissus de rideaux grâce à un système de vision

Publié le 8 avril 2022 dans Brand Protection

Le défi : des rideaux impeccables

Pour Vadain, garantir des rideaux sans défaut est une priorité absolue. Outre les bonnes dimensions, la méthode de production et la finition adaptées, l'identification et la prévention des défauts des tissus avant leur entrée en production est une étape cruciale. Si des défauts sont détectés une fois les rideaux suspendus chez le client, ils sont très coûteux à corriger, car cela comprend le remplacement du produit et tous les processus logistiques et heures de travail qui en découlent.

Défauts de production

En règle générale, Vadain estime qu'un rouleau de tissu standard peut contenir un maximum de cinq défauts, comme des erreurs de tissage ou des taches. Dans le meilleur des cas, le fournisseur de tissu a déjà indiqué les défauts dans le rouleau. Cependant, la responsabilité de la détection et du traitement des défauts revient à Vadain.Contrôles qualité

Pour éviter tout défaut, plusieurs vérifications sont effectuées entre la réception des marchandises et l'expédition du produit fini. La première vérification a lieu lorsque le matériau arrive et est stocké dans l'entrepôt. D'autres vérifications sont effectuées avant la production et à l'atelier avant la production et un contrôle qualité final du produit fini est également réalisé avant l'expédition. L'inspection est effectuée manuellement, en déroulant le tissu au-dessus de boîtes lumineuses.

Solution avec le système de vision

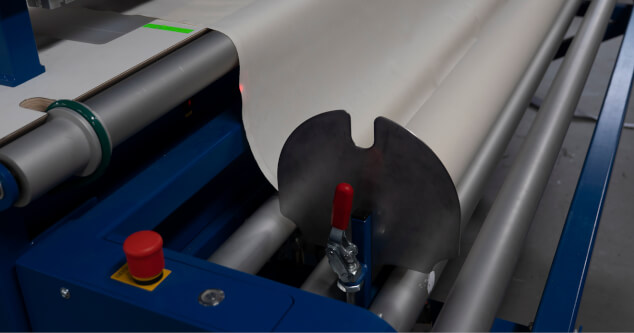

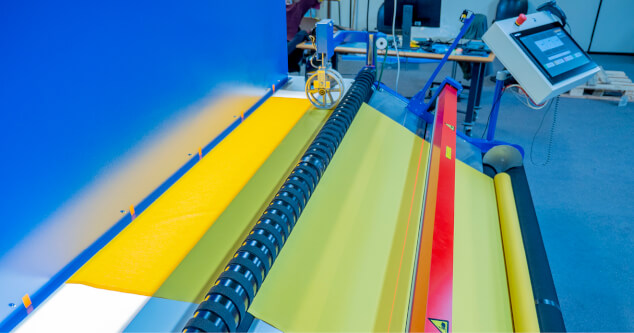

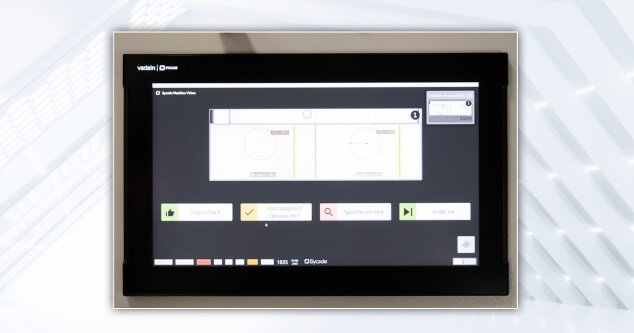

L'équipe de Vadain a pensé qu'il devait exister un moyen plus efficace et plus rapide d'inspecter les tissus et a présenté le défi à Sycade, un expert dans le domaine de l'amélioration de la qualité grâce à l'automatisation dans le secteur de la fabrication. Sycade a proposé un concept pour automatiser le processus d'inspection avec un système de vision industriel. La solution effectue des vérifications plus rapidement et avec plus de précision, réduit les plaintes et les pertes de coupe* et permet de réaliser des économies. Grâce à l'expertise de Vadain, la technologie et le concept d'automatisation innovant d'OMRON et au matériel d'Eisenkolb et le fournisseur de lampes pour caméras, Sycade a mis en place une solution à l'aide d'une machine de déroulement « standard » pour dérouler les rouleaux depuis la position A et les enrouler à nouveau vers la position B. Le tissu non enroulé passe sur une surface d'évaluation avec une unité de coupe intégrée, située à l'intérieur d'une unité sombre dotée de la technologie de vision.

Perte de coupe*

Une perte de coupe se produit lorsque les rouleaux sont coupés pour la production. Les pièces de tissu résiduelles sont considérées comme des pertes de coupe et sont généralement traitées comme des déchets. En documentant avec précision les longueurs de tissu sur des rouleaux partiels et en les adaptant aux exigences de chaque commande, il est possible de réduire les pertes, les déchets et les coûts associés.

Logiciel intelligent

Le système d'éclairage et d'inspection par caméra peut détecter les plus petits écarts de substances, grâce au logiciel personnalisé intelligent de Sycade et au matériel standard « personnalisé » d'OMRON. Cependant, il ne suffit pas de repérer un défaut dans un rouleau de tissu. Les tissus ont des épaisseurs et des degrés de transparence différents et sont fournis avec des structures de tissage, des couleurs et des reflets variés. Les réglages adaptés pour la lumière et la caméra ainsi que les paramètres de programmation ont été découverts après une série de tests.

Détecter, couper, enregistrer